El profesor Halil Ceylan de la Universidad del Estado de Iowa ha conseguido realizar las primeras placas de hormigón a escala real que en su interior son conductoras de electricidad para el pavimento exterior de los aeropuertos.

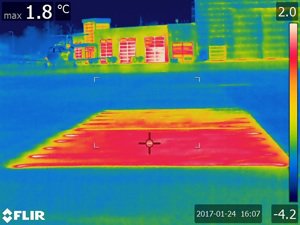

Pero ¿para qué se necesita electricidad bajo el pavimento? Porque cuando una tormenta o el invierno baja peligrosamente el termómetro, el sistema de pavimentación se calienta de manera casi automática, gracias a que Ceylan ofrece, junto con esta novedosa herramienta, una aplicación para encender el sistema y, gracias a la visualización en tiempo real mediante cámaras, se puede ver como la nieve y el hielo se derriten.

Es el Programa de Ingeniería e Investigación de Pavimentos Sostenibles II, cuyas placas de hormigón tiene unas dimensiones de 4,5 por 4 metros placas y por el momento se han probado en el hangar Elliott Aviation en el Aeropuerto Internacional de Des Moines, que se dedica a las aeronaves más pequeñas.

“Hemos demostrado que esta tecnología funciona”, dijo Ceylan. “Nuestro objetivo es mantener a los aeropuertos abiertos, seguros y accesibles. No queremos que ningún resbalón o caída, o cualquier aeronave pueda salirse de las pistas. Nuestra tecnología puede contribuir a proporcionar un ambiente seguro y con menos retrasos".

Los costes de calentar el pavimento

Ceylan y su grupo de investigación han hecho números. Hay que calcular el gasto de 333 vatios por metro cuadrado (alrededor de la energía utilizada por tres bombillas) durante siete horas, y el coste de operación sería de unos 19 centavos de dólar por metro cuadrado. Y ¿por qué siete horas? Porque es el tiempo "más que suficiente para fundir una pulgada de hielo o nieve", ha explicado el profesor.

Aunque los costes de instalación son más altos que los pavimentos convencionales, esta tecnología ahorra en el coste de preparar el terreno, de los productos químicos del deshielo y el tratamiento de aguas residuales del desagüe químico.

Cómo funciona

Las placas de hormigón con el sistema eléctrico se componen de un 1% de fibra de carbono y una mezcla especial de cemento, arena y rocas. La fibra de carbono permite que se conduzca la electricidad, pero hay una cierta resistencia a los electrones que se mueven, lo que genera calor.

Además, en el laboratorio se busco la combinación correcta de resistencia a la compresión, resistencia a la tracción, manejabilidad, durabilidad y conductividad eléctrica.

Las placas de prueba tiene solo 10 centímetros de espesor en dos capas. Entre las capas hay doce electrodos metálicos, seis por losa, recorriendo el ancho de cada losa. Los electrodos están conectados a la fuente de alimentación del hangar cercano.

A las losas también hay conectados con varios sensores: las sondas de temperatura, los medidores de deformación, los sensores de humedad... Y dos cámaras de vigilancia cerca. Pero como novedad, el equipo acaba de adquirir su nueva herramienta, una cámara térmica de alta calidad.

Deja tu comentario

Tu dirección de correo electrónico no será publicada. Todos los campos son obligatorios