A medida que se acelera la adopción global de vehículos eléctricos, las baterías al final de su vida útil se están convirtiendo rápidamente en un importante flujo de residuos. La extracción y el refinado del litio son costosos, y la mayoría de los métodos de reciclaje actuales requieren un alto consumo de energía y productos químicos, produciendo a menudo carbonato de litio que debe procesarse posteriormente para obtener hidróxido de litio para su reutilización.

En lugar de fundir o disolver materiales de batería triturados ("masa negra") en ácidos fuertes, un equipo de ingenieros de la Universidad Rice ha desarrollado un enfoque más limpio al recargar los materiales de desecho del cátodo para extraer iones de litio en agua, donde se combinan con hidróxido para formar hidróxido de litio de alta pureza.

“Nos planteamos una pregunta básica: si al cargar una batería se extrae el litio de un cátodo, ¿por qué no usar esa misma reacción para reciclarlo?”, dijo Sibani Lisa Biswal , directora del Departamento de Ingeniería Química y Biomolecular de Rice y profesora William M. McCardell de Ingeniería Química. “Al combinar esta química con un reactor electroquímico compacto, podemos separar el litio de forma limpia y producir exactamente la sal que necesitan los fabricantes”.

El proceso de reciclaje

En una batería en funcionamiento, la carga extrae los iones de litio del cátodo. El sistema de Rice aplica el mismo principio a los materiales de desecho del cátodo, como el fosfato de hierro y litio. Al iniciarse la reacción, los iones de litio migran a través de una fina membrana de intercambio catiónico hacia una corriente de agua. En el contraelectrodo, otra reacción simple divide el agua para generar hidróxido. El litio y el hidróxido se combinan entonces en la corriente de agua para formar hidróxido de litio sin necesidad de ácidos agresivos ni productos químicos adicionales.

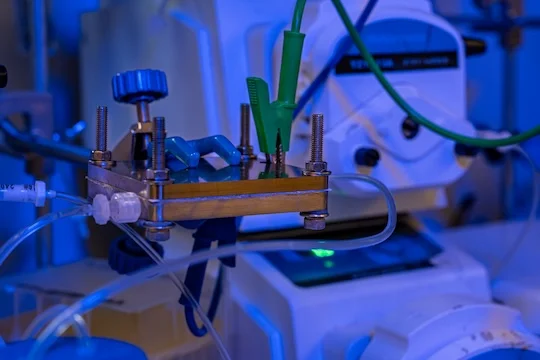

La investigación, publicada recientemente en Joule , demuestra un reactor de membrana-electrodo sin espacio libre que utiliza únicamente electricidad, agua y residuos de baterías. En algunos modos, el proceso requirió tan solo 103 kilojulios de energía por kilogramo de masa negra, aproximadamente un orden de magnitud menor que las rutas comunes de lixiviación ácida (sin contar los pasos de procesamiento adicionales). El equipo adaptó el dispositivo a 20 centímetros cuadrados, realizó una prueba de estabilidad de 1000 horas y procesó 57 gramos de masa negra industrial suministrada por su socio industrial TotalEnergies.

“La producción directa de hidróxido de litio de alta pureza acorta el proceso de fabricación de nuevas baterías”, afirmó Haotian Wang , profesor asociado de ingeniería química y biomolecular y coautor del estudio junto con Biswal. “Esto se traduce en menos pasos de procesamiento, menos residuos y una cadena de suministro más resiliente”.

Pandrhola

12/01/2026