Siempre he sentido cierto vértigo y no poca cautela cuando he visto adjetivado con el prefijo Smart diversos conceptos como Smartcity, Smartmetering o Smartgrid. Cierto es que el término anglosajón admite diversos significados, pero el que normalmente se le asocia es el de ‘inteligente’, como si hubiese que pasar algún tipo de test y aquello que no estuviera integrado en esa ciudad, redes o medidores no lo fuera; lo que dista mucho de ser real, evidentemente.

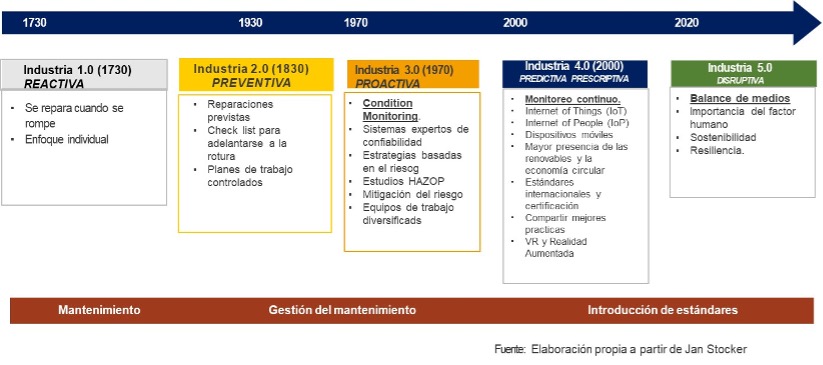

La mayor parte de estas iniciativas, a las que de momento el complejo mantenimiento renovable sólo ha tocado de refilón —específicamente en la vertiente de mediciones—, se basan en el uso extensivo de los datos, sensores e información en general, lo que se liga también a otra moda más inocua: el uso de las terminaciones ‘X.0’ que acompañan a la palabra Industria y que hacen referencia a diferentes avances del mantenimiento a lo largo del tiempo (ver Figura adjunta).

Así, partiríamos de la Industria 1.0, primera revolución industrial de los siglos XVIII y XIX ligada a la introducción de la máquina de vapor, de la que nuestro país —enredado en sus problemas políticos y coloniales— quedó descolgado; lo cual tuvo funestas consecuencias para la desindustrialización tradicional de nuestra economía. A esto tengo que apuntar, aun a costa de ganarme algunas críticas por demagogo, que sentó las bases para la pérdida de la capacidad fabril de nuestro sector renovable, entre otras consecuencias.

Mantenimiento correctivo

Tal y como se ve en la figura, a partir de las reflexiones de Jan Stocker[1], esta primera fase se basó en un mantenimiento fuertemente correctivo, con pocos intercambios de información y, añado, con una elevada división del trabajo. A partir de ese enfoque individualista se fue avanzando en la introducción de la prevención, la estandarización y, sobre todo, los intercambios de información para dar lugar a la revolución de la Industria 2.0.

Sin embargo, las previsiones temporales sobre la implantación de las diferentes revoluciones industriales son muy optimistas en el tiempo y muchas industrias se encuentran todavía hoy en la etapa 3.0 (proactiva), bastante alejadas de las previsiones de Stocker, que resultan en cualquier caso muy útiles para clasificar los progresivos y casi nunca disruptivos avances del mantenimiento.

El principal cambio de esta evolución de las revoluciones industriales ha sido una cada vez mayor utilización de los datos, gracias a los avances en las telecomunicaciones y la capacidad de los ordenadores, haciendo sistemático el mantenimiento predictivo y la introducción de sensórica en los diferentes procesos industriales. En las renovables llevamos tiempo hablando del “condition monitoring” y de los gemelos digitales; sin embargo, no es lo mismo tener activos concentrados y operando en condiciones uniformes, que dispersos en el territorio y en ambientes fuertemente cambiantes.

Dificultades añadidas

Algunas empresas, por desgracia ya desaparecidas, han comprobado en sus propias carnes las dificultades sobre la puesta a punto de soluciones avanzadas de utilización de datos, no sólo porque [j1] , sino también por los cambios de propiedad —que dificulta todavía más el intercambio de información para poner a punto las diferentes herramientas— y la presión a la baja en los precios de los suministros (incluso en periodos de altos ingresos para los productores como los actuales), lo que complica la introducción de estos nuevos servicios/productos.

La lección aprendida es la importancia y dificultad de avanzar de forma progresiva en el sector renovable hacia la Industria 4.0 con soluciones que presenten resultados sencillos y verificables dado el carácter fuertemente financiero del sector que, por lo tanto, lo hace poco receptivo a complejidades técnicas.

En esta línea se observa en las empresas de servicios una tendencia cada vez mayor a diversificarse en diferentes sectores en lugar de concentrase solo en renovables, donde aquellas que aportan valor añadido a partir de los datos suministrados por las plantas se pueden contar con los dedos de una mano. Por lo tanto, las empresas que dan servicios a sectores de activos distribuidos (ascensores, bombas, calefacción, renovables…) tienen elementos en común: cuentan con personal en movimiento —donde son clave los intercambios de información—, pero también de la disponibilidad de herramientas o piezas de repuestos.

Coste pequeño

El impacto económico del mantenimiento en los modelos de negocio renovable es relativamente bajo, entre un 10% y un 20% del LCOE, pero supone el 60% del OPEX de las plantas y, sobre todo, es de los pocos costes variables una vez entran en operación. Haciendo una analogía con las personas, la salud está muy ligada a factores biológicos y genéticos, pero estos vienen de fábrica, por lo que lo único que podemos hacer es cuidar la alimentación.

Como no se trata de apretar solo a los suministradores y la mano de obra escasea, la clave pasa por mejorar la recogida y tratamiento de los datos, integrarlos en el ERP por parte de las empresas de mantenimiento, modernizar los SCADAs por parte de los fabricantes, o integrar con los resultados de las órdenes de trabajo del preventivo y de las inspecciones soluciones de segundo nivel que aprovechen estos datos. En este último punto conviene no perder de vista la utilización de elementos externos como drones, cámaras termográficas o fotometría.

Si las soluciones SMART X, como decía al principio, sólo nos tocaron de refilón, la Inteligencia cobra ya especial fuerza al transformarse en “Artificial”, una cuestión donde el mantenimiento tienen mucho que rascar. Según Patrick Couch, de SILO —el laboratorio privado sobre IA de los países nórdicos—, la principal diferencia con la inteligencia humana es precisamente el componente biológico, lo que marca una evidente distancia entre ambas: las personas trabajan en el ámbito de la generalización, coordinación y entendimiento del lenguaje natural; mientras que las máquinas operan en el ámbito de la computación[2], teniendo a las matemáticas como conexión entre ambas.

Hoy por hoy, la IA puede reconocer, automatizar, optimizar, amplificar y generar contenidos (no siempre acertados, dependiendo de los campos en los que ha sido previamente entrenada), pero tiene limitaciones para comprender, razonar e interactuar. Algunas de las claves futuras está en el desarrollo de “curación” de los datos, para validar y testear los diferentes algoritmos. Por lo tanto, las oportunidades de mejora son muy significativas, pasando de una posición pasiva del mantenimiento a otra proactiva y de análisis de las causas raíz, claves para el desarrollo futuro de la gestión y el mantenimiento de los activos distribuidos.

A modo de conclusión, la multitud y dispersión de los activos renovables obliga a maximizar la utilización de la información suministrada por los mismos, así como a desarrollar algoritmos avanzados que permitan reducir los costes operativos, adelantarse al fallo y orientar las actividades de mantenimiento e inspección en campo. Todo ello solo será posible si existen objetivos claros, un plan de trabajo definido, y se crean alianzas estables con los suministradores de unas herramientas avanzadas que requieren mejoras constantes y contratos duraderos.

Alberto Ceña es secretario general de AEMER.

[1] Gran parte de los contenidos de este articulo son tomados del Maintenance Talks organizado en el BEC los pasados 7 y 8 de junio.

[2] Las ideas son expuestas por Terence MCkenna experto en IA.

Deja tu comentario

Tu dirección de correo electrónico no será publicada. Todos los campos son obligatorios