We4Ce, proveedor neerlandés de bujes para palas de rotor, ha presentado este mes una patente internacional para sus bujes «Re-FIT» destinados a la reparación in situ en el parque eólico. El nuevo método ofrece hasta un 60 por ciento de ahorro de costes y elimina meses de inactividad. Los aerogeneradores más antiguos se benefician de una mayor vida útil, ya que la reparación en el fabricante o el desguace -las alternativas convencionales- ya no son necesarios. Los casquillos de raíz de álabe, también llamados insertos, son un componente crítico para la seguridad y conectan el álabe del rotor con el buje de la turbina.

“Los daños en los casquillos de la raíz de las palas son un problema lo suficientemente grave como para justificar una mayor investigación. Creemos que este problema va en aumento, también en las turbinas marinas. Afecta a turbinas de todas las edades, de 1,5 MW a 3 MW y palas de 40 m a 60 m de longitud. Suele ocurrir después del periodo de garantía", dice Arnold Timmer, director general de We4Ce.

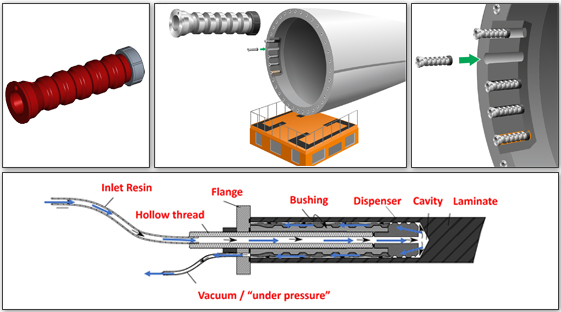

Pegados en la pala durante la fabricación, los casquillos defectuosos son complejos de extraer e insertar con precisión. Un casquillo de repuesto no sólo necesita una fuerte conexión mecánica, sino también una unión fiable y uniforme para fijar el casquillo dentro de la pala, el quid de la patente de We4Ce.

Se repara en el mismo parque

Con el nuevo método de reparación, la pala del rotor se desmonta _in situ _y se repara en el parque eólico. Los casquillos dañados se extraen y sustituyen mediante mecanizado de precisión. Se pueden reparar varios juegos de palas en cuestión de semanas.

Anteriormente, la pala entera se enviaba al fabricante para su reparación, con el consiguiente coste logístico, emisiones de CO2 y tiempo de inactividad, lo que suponía una importante pérdida de rendimiento anual.

La patente cubre el método de unión y el diseño. Un tubo de entrada colocado en el hueco del buje se utiliza para infundir resina epoxi en los extremos del buje, donde se ha fijado un dosificador de resina de acero patentado. A continuación, la resina se distribuye uniformemente por el exterior del casquillo mediante un proceso de vacío, que permite que el material adhesivo fluya uniformemente hacia el reborde del casquillo. El diámetro elegido del dispensador circular facilita el centrado y la colocación precisa del componente, lo que antes suponía todo un reto.

60% de ahorro

Las reparaciones de We4Ce ofrecen hasta un 60% de ahorro en comparación con el coste de una pala nueva. La solución es adecuada para parques eólicos con más de 10 raíces de pala dañadas. Este cálculo incluye los costes de preparación y el uso de una máquina CNC especializada in situ que taladra los insertos dañados. Los casquillos sueltos suelen detectarse durante la inspección de la conexión de la raíz de la pala. Las grietas en el sellante entre el cojinete de paso y la raíz de la pala pueden indicar que el casquillo está suelto.

“El método Re-FIT es ideal para turbinas a las que les queda entre un 40 y un 60 por ciento de vida útil, pero puede utilizarse en turbinas más nuevas. Los costes de reparación en el fabricante son elevados, a lo que hay que añadir los costes adicionales de transporte y el mayor tiempo de inactividad de la turbina. Los modelos de pala más antiguos no siempre están disponibles, lo que significa que a veces se desecha todo el aerogenerador y esto supone un problema medioambiental", añade Timmer.

Dado que el sector eólico pide que se prohíba el vertido de palas fuera de servicio a partir de 2025, se espera que la nueva solución de reparación de We4Ce sea una valiosa alternativa al desguace.

Los casquillos sueltos afectan a la integridad de la raíz; la pala puede caerse

Los bujes son un importante componente estructural de soporte de carga, que conecta la pala al buje del aerogenerador mediante pernos. Cada buje debe tener una resistencia de unión suficiente, capaz de soportar fuerzas de hasta 1.000 kN, el equivalente a la fuerza de hasta 50 turismos tirando de la pala al mismo tiempo.

“Si el buje no está sólidamente fijado, la superficie de carga se reduce. Esto debilita la conexión. Invariablemente, esto aumenta las tensiones, lo que en última instancia reduce la vida útil de la pala", explica Timmer.

Antes de aceptar un trabajo de reparación, We4Ce realiza un análisis de la causa raíz, la principal competencia de la empresa. “El poliéster utilizado como material de interfaz para incrustar el buje en la pala durante la fabricación es más susceptible a la contracción, en comparación con la resina epoxi. Si el poliéster no se ha distribuido uniformemente alrededor del inserto, pueden producirse microfisuras que reducen la superficie de unión", afirma Timmer.

“Antes, las palas se fabricaban con factores de reserva más elevados. Si este margen de error se reduce por razones económicas, se produce una menor tolerancia a las variaciones de carga in situ y en la fabricación", concluye Timmer. We4Ce trabaja con Danish CNC Onsite, una empresa especializada en el mecanizado de precisión de componentes de aerogeneradores, para ofrecer un servicio de reparación combinado.

Deja tu comentario

Tu dirección de correo electrónico no será publicada. Todos los campos son obligatorios