El CSIRO (Organización de Investigación Científica e Industrial del Commonwealth en Australia) ha creado una nueva empresa con una tecnología de electrolizadores que requiere un 30% menos de energía eólica y solar, lo que supone un importante avance en la carrera por conseguir que la producción ecológica de hidrógeno sea lo más eficiente y rentable posible.

La nueva empresa, llamada Hadean Energy, probará la tecnología punta en la acería de BlueScope en Port Kembla para demostrar el equipo a escala piloto en un entorno industrial antes de pasar a instalaciones a escala de megavatios.

Se trata de una de las nuevas tecnologías ecológicas del hidrógeno en las que la eficiencia, sobre todo en la cantidad de electricidad utilizada, es clave. Hysata, una empresa derivada de la Universidad de Wollongong, acaba de abrir su primera fábrica en Port Kembla y está construyendo su primera instalación de 5 MWh.

Los electrolizadores que utilizan calor industrial y electrolitos cerámicos sólidos son difíciles de escalar, se degradan a altas temperaturas y las largas juntas en los bordes de las formas planas, cuadradas o rectangulares crean muchas posibilidades de fugas.

Pero hasta la fecha es una de las únicas opciones para las plantas industriales que quieren aprovechar el calor residual, que de otro modo tendría que enfriarse a un alto coste, y el vapor residual, para fabricar hidrógeno o hidrocarburos sintéticos.

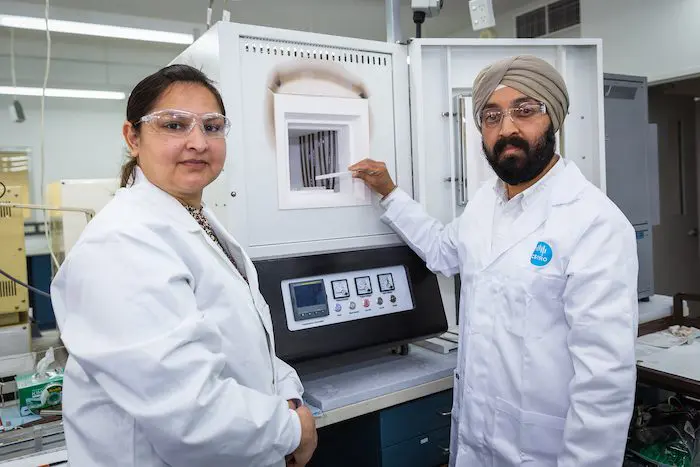

Los investigadores del CSIRO han dedicado los últimos siete años a construir una alternativa: en lugar de cuadrados planos, ¿por qué no construir tubos que sólo necesiten sellarse en cada extremo?

El resultado final, un tubo de cerámica con electrodos por dentro y por fuera, es aparentemente sencillo. Pero los investigadores, dirigidos por Sarbjit Giddey, responsable de hidrógeno del CSIRO, tuvieron que superar una serie de retos antes de llegar a su primer sistema de 250 vatios (los cuadrados planos son fáciles de construir, los tubos no).

La prueba de su primera unidad a escala de kilovatios en la acería de Bluescope Steel en Port Kembla continuará durante cuatro meses el año que viene. Mientras tanto, se está trabajando en la ampliación del proceso de fabricación para construir una unidad a escala de megavatios.

En cinco años, la empresa quiere construir y vender unidades de varios megavatios, afirma Dougal Adamson, directivo de RFC Ambrian.

Calor caliente y calor frío

La tecnología de electrólisis de óxido sólido (SOE) tubular utiliza el vapor de procesos industriales para dividir en oxígeno e hidrógeno, y el calor de procesos industriales para reducir los niveles de energía necesarios para romper las moléculas y, por tanto, el coste de producción de hidrógeno, o de gases sintéticos mediante la división de moléculas de dióxido de carbono.

Los electrodos situados dentro y fuera del tubo proporcionan la energía necesaria para separar las moléculas. El material cerámico permite la salida de los iones de oxígeno y retiene el hidrógeno.

Afirman que a 800 °C el sistema consume un 30% menos de electricidad, es decir, unos 40 kilovatios hora (kWh) por kilogramo de hidrógeno que un electrolizador de membrana de intercambio de protones (PEM) o un sistema alcalino, que consume unos 55 kWh/kg de hidrógeno.

Con calor de "baja calidad", es decir, entre 200 y 300 °C, es un 20% más eficaz, según Adamson.

"En términos de investigación fundamental, la célula que ha desarrollado el CSIRO es muy buena, así que la ciencia fundamental es excelente y líder en el sector. Lo que está haciendo Hadean es dar el siguiente paso en ingeniería y convertirlo en un producto comercial utilizable por la industria, algo que sea seguro, duradero y escalable", explica.

El nuevo sistema podría ser útil para ambos niveles de calor.

Según Adamson, las empresas que dispongan de vapor sobrecalentado podrán prescindir del paso adicional de pasarlo por una turbina para alimentar un electrolizador PEM.

Y gracias al calor incorporado en el vapor, este sistema permite aprovechar el calor de baja calidad que, de otro modo, no sería útil y debería enfriarse con refrigeradores.

Giddey afirma que esta tecnología permite integrar el calor residual industrial en los procesos industriales, lo que también elimina los costes de almacenamiento y transporte y, por tanto, el uso de combustibles fósiles en el proceso industrial.

Enfrentarse a los cuadrados

Este sistema se enfrenta a los electrolizadores cerámicos planos cuadrados fabricados por empresas estadounidenses como Bloom Energy y Sunfire.

Según Giddey, el sistema de Hadean es más sencillo y fácil de apilar para aumentar su tamaño, y el proceso de fabricación diseñado por el CSIRO también es más sencillo que el de las opciones planares, que requieren un sellado relativamente amplio de los bordes con vidrio.

Los sistemas planares ofrecen un mejor rendimiento a nivel de célula gracias a su estructura, pero al intercalar las células resulta difícil controlar las tensiones en toda la pila, lo que significa que las fugas empiezan a producirse cuando las juntas se degradan más rápidamente, explica Adamson.

Según él, las células Hadean funcionan igual de bien, pero tienen la ventaja de necesitar sólo 2 cm de sellante para la misma superficie activa, frente a 120 cm.

Deja tu comentario

Tu dirección de correo electrónico no será publicada. Todos los campos son obligatorios