La industria de los coches eléctricos podría dar un gran salto gracias a un innovador avance desarrollado por investigadores del Laboratorio Nacional Oak Ridge (ORNL), del Departamento de Energía de EEUU. Se trata de un nuevo tipo de colector de corriente para baterías que permite cargar hasta el 80% de la energía en solo 10 minutos, aumentando además la distancia que los coches pueden recorrer con una sola carga.

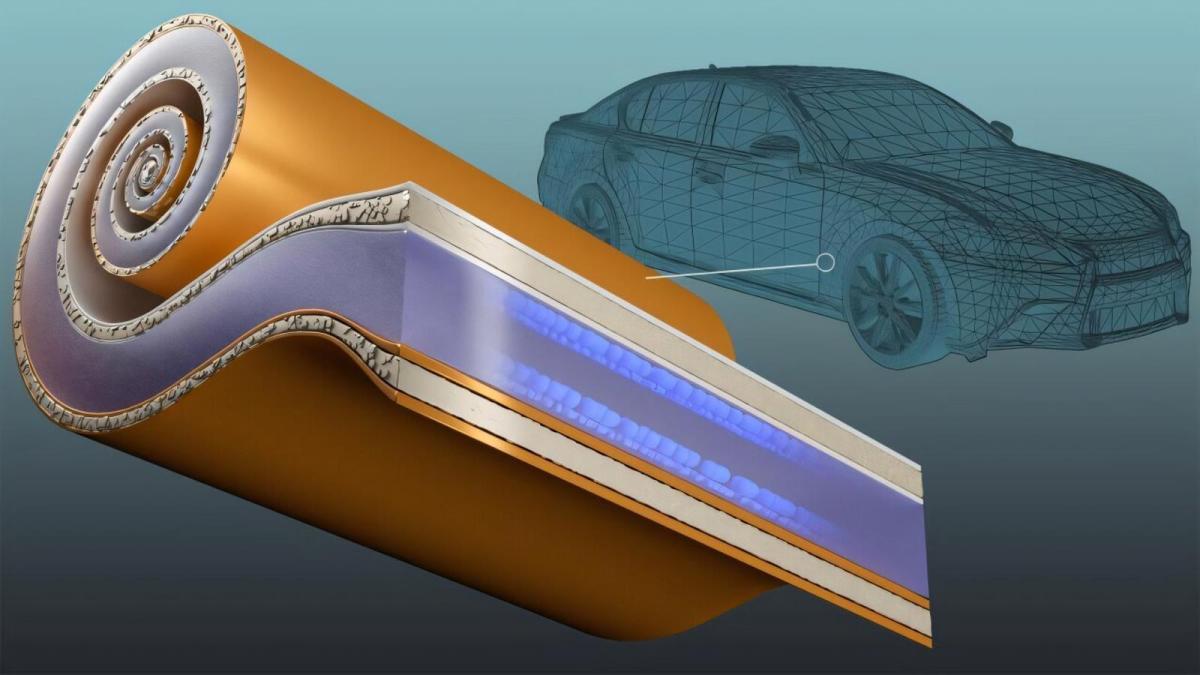

Este colector de corriente, fabricado con un material plástico recubierto de capas ultrafinas de cobre o aluminio, es mucho más ligero que los colectores tradicionales hechos completamente de metal. Este diseño innovador reduce significativamente el peso de la batería y del coche, lo que permite mejorar la eficiencia y ampliar la autonomía sin aumentar el tamaño de la batería.

“Este avance ofrece un ahorro importante en materiales casi críticos, ya que se necesita mucho menos cobre y aluminio”, afirmó Georgios Polyzos, investigador principal del proyecto. “Al mismo tiempo, aumenta la energía que puede conseguirse con una carga de solo 10 minutos”.

Los colectores de corriente son piezas esenciales dentro de las baterías, ya que conducen la electricidad desde el material activo de la batería hasta el circuito externo. En las baterías convencionales, se utilizan láminas de cobre para el polo negativo (ánodo) y aluminio para el polo positivo (cátodo). Aunque cumplen su función, estos metales incrementan el peso del coche, elevan los costos de producción y demandan grandes cantidades de materiales como el cobre, cuya disponibilidad es cada vez más crítica.

Viabilidad a nivel industrial

El nuevo colector, desarrollado en colaboración con la empresa Soteria Battery Innovation Group, no solo reduce el costo de este componente en un 85%, sino que también permite almacenar un 27% más de energía, logrando que los coches recorran distancias más largas con cada carga. Además, mantiene una alta densidad energética incluso después de mil ciclos de carga rápida, un proceso que en baterías convencionales suele degradar los materiales con rapidez.

Para garantizar que la tecnología sea viable a nivel industrial, los investigadores fabricaron baterías de celda tipo moneda y tipo bolsa utilizando procesos estándar en la industria, dentro de las instalaciones abiertas de manufactura de baterías del ORNL. Polyzos destacó que el equipo identificó los parámetros necesarios para incorporar este nuevo material más delgado al proceso de producción en rollo continuo, que es fundamental para la fabricación en masa de baterías. Otros colectores experimentales han fracasado precisamente porque requerían procesos de producción caros y complejos que no se adaptan al método roll-to-roll.

Deja tu comentario

Tu dirección de correo electrónico no será publicada. Todos los campos son obligatorios