Un nuevo proceso para restaurar cátodos gastados en perfecto estado podría hacer que sea más económico reciclar las baterías de iones de litio. El proceso, desarrollado por nanoingenieros de la Universidad de California en San Diego, es más ecológico que los métodos actuales; utiliza ingredientes más ecológicos, consume entre un 80% y un 90% menos de energía y emite aproximadamente un 75% menos de gases de efecto invernadero.

El proceso funciona particularmente bien en cátodos hechos de fosfato de hierro y litio, o LFP. Las baterías fabricadas con cátodos LFP son menos costosas que otras baterías de iones de litio porque no utilizan metales costosos como el cobalto o el níquel. Las baterías LFP también tienen una vida útil más larga y son más seguras. Son ampliamente utilizados en herramientas eléctricas, autobuses eléctricos y redes eléctricas. También son la batería elegida para el Model 3 de Tesla.

“Dadas estas ventajas, las baterías LFP tendrán una ventaja competitiva sobre otras baterías de iones de litio en el mercado”, dijo Zheng Chen, profesor de nanoingeniería en UC San Diego.

¿El problema? “No es rentable reciclarlos”, dijo Chen. "Es el mismo dilema con los plásticos: los materiales son baratos, pero los métodos para recuperarlos no lo son".

“Todo el proceso de regeneración funciona en condiciones muy seguras, por lo que no necesitamos precauciones de seguridad especiales ni equipos especiales. Es por eso que podemos hacer que este costo sea tan bajo para reciclar baterías ”, dijo el primer autor Panpan Xu, un investigador postdoctoral en el laboratorio de Chen.

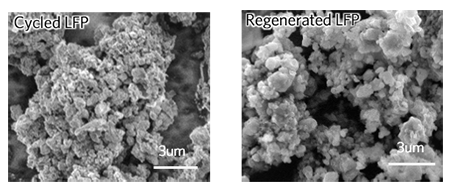

Los investigadores primero hicieron un ciclo de células LFP comerciales hasta que perdieron la mitad de su capacidad de almacenamiento de energía. Desarmaron las celdas, recolectaron los polvos de cátodo y los empaparon en una solución que contenía sal de litio y ácido cítrico. Luego lavaron la solución con agua, secaron los polvos y los calentaron.

Los investigadores hicieron nuevos cátodos a partir de los polvos y los probaron tanto en pilas tipo moneda como en bolsas. Su desempeño electroquímico, composición química y estructura fueron completamente restaurados a sus estados originales.

A medida que la batería cicla, el cátodo sufre dos cambios estructurales principales que son responsables de su disminución en el rendimiento. La primera es la pérdida de iones de litio, que crea sitios vacíos llamados vacantes en la estructura del cátodo. El otro ocurre cuando los iones de hierro y litio cambian puntos en la estructura cristalina. Cuando esto sucede, no pueden volver a cambiar fácilmente, por lo que los iones de litio quedan atrapados y ya no pueden pasar por la batería.

El proceso restaura la estructura del cátodo reponiendo los iones de litio y facilitando que los iones de hierro y litio vuelvan a sus lugares originales. Esto último se logra utilizando ácido cítrico, que actúa como un agente reductor, una sustancia que dona un electrón a otra sustancia. El ácido cítrico transfiere electrones a los iones de hierro, haciéndolos menos cargados positivamente. Esto minimiza las fuerzas de repulsión electrónica que evitan que los iones de hierro regresen a sus puntos originales en la estructura cristalina, y también libera los iones de litio de regreso a la circulación.

Si bien los costos generales de energía de este proceso de reciclaje son más bajos, los investigadores dicen que se necesitan más estudios sobre la logística de recolección, transporte y manipulación de grandes cantidades de baterías.

“Descubrir cómo optimizar esta logística es el próximo desafío”, dijo Chen. "Y eso acercará este proceso de reciclaje a la adopción de la industria".

Los investigadores detallan su trabajo en un artículo publicado el 12 de noviembre en Joule .

Deja tu comentario

Tu dirección de correo electrónico no será publicada. Todos los campos son obligatorios