Tras más de 18 meses de funcionamiento y haber reparado más de 150 palas de aerogeneradores terrestres dañadas por la lluvia en tres continentes, el robot patentado de la danesa Rope Robotics, líder mundial en mantenimiento robotizado de palas, ha demostrado que los propietarios de turbinas recuperan la inversión en sólo seis meses. En comparación con las alternativas manuales, el robot puede reparar las palas unas cuatro veces más rápido y a mitad de coste.

Los daños causados por la erosión de la lluvia, un problema cada vez más grave, comprometen el rendimiento aerodinámico del álabe y, en el peor de los casos, pueden provocar su rotura y costosas paradas de la turbina. Las reparaciones que ofrece Rope Robotics no sólo restauran la potencia de la turbina, sino que son rápidas, rentables y eficaces, además de seguras para que los técnicos las lleven a cabo en todas las condiciones meteorológicas, salvo en las más inclementes. Antes, los técnicos tenían que descender en rappel desde la góndola hasta el álabe y trabajar con productos químicos nocivos, un entorno de trabajo de alto riesgo que depende de las condiciones meteorológicas y es costoso.

"La erosión de la lluvia es un problema ya grave y que empeora con las palas de rotor más largas que generan velocidades de punta de más de 380 kilómetros por hora. Las gotas de lluvia a esa velocidad actúan como una lluvia de balas que, con el tiempo, dañan el borde de ataque de la pala", explica Martin Huus Bjerge, CEO de Rope Robotics.

La reparación eficaz del borde de ataque contribuye a prolongar la vida útil de uno de los componentes más caros de un aerogenerador, que representa entre el 25% y el 30% del coste de construcción.

Mejora de la producción anual de energía (AEP) en un 3%

El robot "BR-8" de Rope Robotics puede restaurar hasta un 3% de la producción energética en menos de un día por pala y a la mitad de coste que las soluciones manuales. Los nueve robots de Rope Robotics, los primeros en salir al mercado, llevan 18 meses en funcionamiento comercial y han reparado más de 150 palas de aerogeneradores en Estados Unidos, Canadá, Sudáfrica y Europa.

"Los comentarios de los clientes hasta ahora confirman nuestros cálculos de que, después de seis meses, la inversión en el servicio de reparación robotizada ha merecido la pena", afirma Martin Huus Bjerge. "El robot ha sido bien recibido, especialmente en países como EE.UU. y Sudáfrica, donde ha habido un retraso en las reparaciones. El robot es, por tanto, una capacidad adicional para el mercado en estos momentos", añade.

Aplicando los resultados de las reparaciones en tierra en países como Dinamarca, Suecia y Alemania, se están realizando reparaciones de prueba en turbinas marinas, en preparación de un lanzamiento comercial previsto para finales de este año.

El núcleo del sistema es un robot dotado de sensores visuales que maneja las herramientas de reparación mediante un brazo flexible. Los técnicos supervisan el robot desde cualquier lugar, in situ o a distancia.

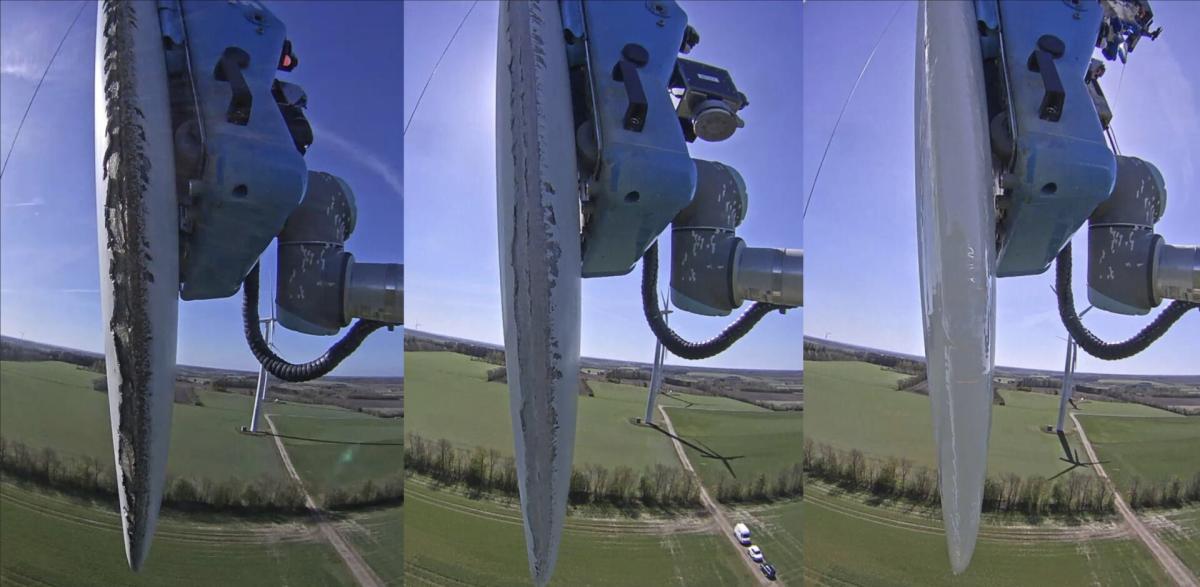

In situ, el robot de 150 kg se sujeta primero a unas cuerdas ancladas en la góndola antes de ser izado a unos 100 metros del suelo sobre la pala dañada, que se ha fijado en posición vertical. Un sistema de vacío permite que el robot se fije firmemente, mientras que los motores le permiten moverse por la pala. Con una cámara de alta resolución y un escáner láser a bordo, el robot inspecciona la superficie y envía las imágenes al operador remoto, que diagnostica los daños e inicia el proceso de reparación en tiempo real.

Limpieza, lijado y restauración de la hoja

El proceso de reparación en tres fases comienza con el lijado de la zona dañada, aplicando la velocidad y la fuerza adecuadas para crear un patrón que garantice la rugosidad y la geometría de la superficie. Una segunda herramienta limpia la superficie con un cepillo y alcohol para eliminar la suciedad y la grasa. La herramienta de dosificación patentada aplica el material protector del borde de ataque (LEP), mientras que la herramienta esparcidora, también patentada, reconstruye la forma aerodinámica óptima de la pala, alisando el material según unos estándares predefinidos.

Deja tu comentario

Tu dirección de correo electrónico no será publicada. Todos los campos son obligatorios